Tin tức

Digital Twin trong sản xuất: Nhà máy Việt đã sẵn sàng cho kỷ nguyên mô phỏng thông minh?

Digital Twin trong sản xuất đang trở thành xu hướng công nghệ chiến lược của các nhà máy thông minh trên toàn cầu. Không chỉ dừng lại ở việc mô phỏng thiết bị, Digital Twin giúp doanh nghiệp dự đoán sự cố, tối ưu vận hành và giảm chi phí dài hạn thông qua dữ liệu thời gian thực. Trong bối cảnh ngành công nghiệp Việt Nam đang tăng tốc chuyển đổi số, câu hỏi đặt ra là: nhà máy Việt đã thực sự sẵn sàng cho Digital Twin chưa?

Digital Twin trong sản xuất là gì và vì sao trở thành xu hướng tất yếu?

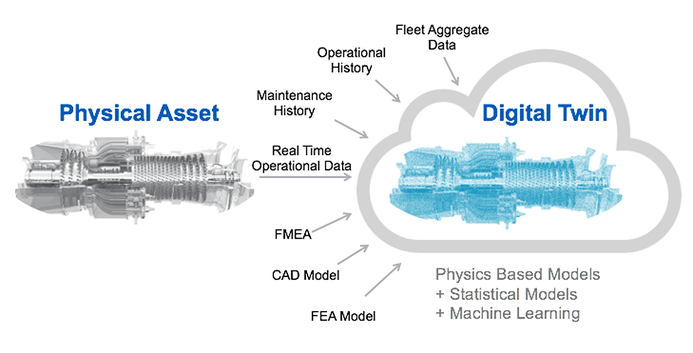

Digital Twin trong sản xuất (bản sao số của hệ thống vật lý) là mô hình kỹ thuật số tái hiện chính xác trạng thái, hoạt động và dữ liệu của máy móc, dây chuyền hoặc toàn bộ nhà máy trong môi trường ảo.

Khác với mô phỏng truyền thống, Digital Twin:

-

Kết nối trực tiếp với cảm biến ngoài thực tế

-

Cập nhật dữ liệu theo thời gian thực

-

Phản ánh tình trạng vận hành chính xác

-

Có khả năng phân tích và dự đoán

Công nghệ này cho phép doanh nghiệp:

-

Theo dõi hiệu suất tức thời

-

Phát hiện bất thường sớm

-

Tối ưu hóa quy trình sản xuất

-

Lập kế hoạch bảo trì dự đoán

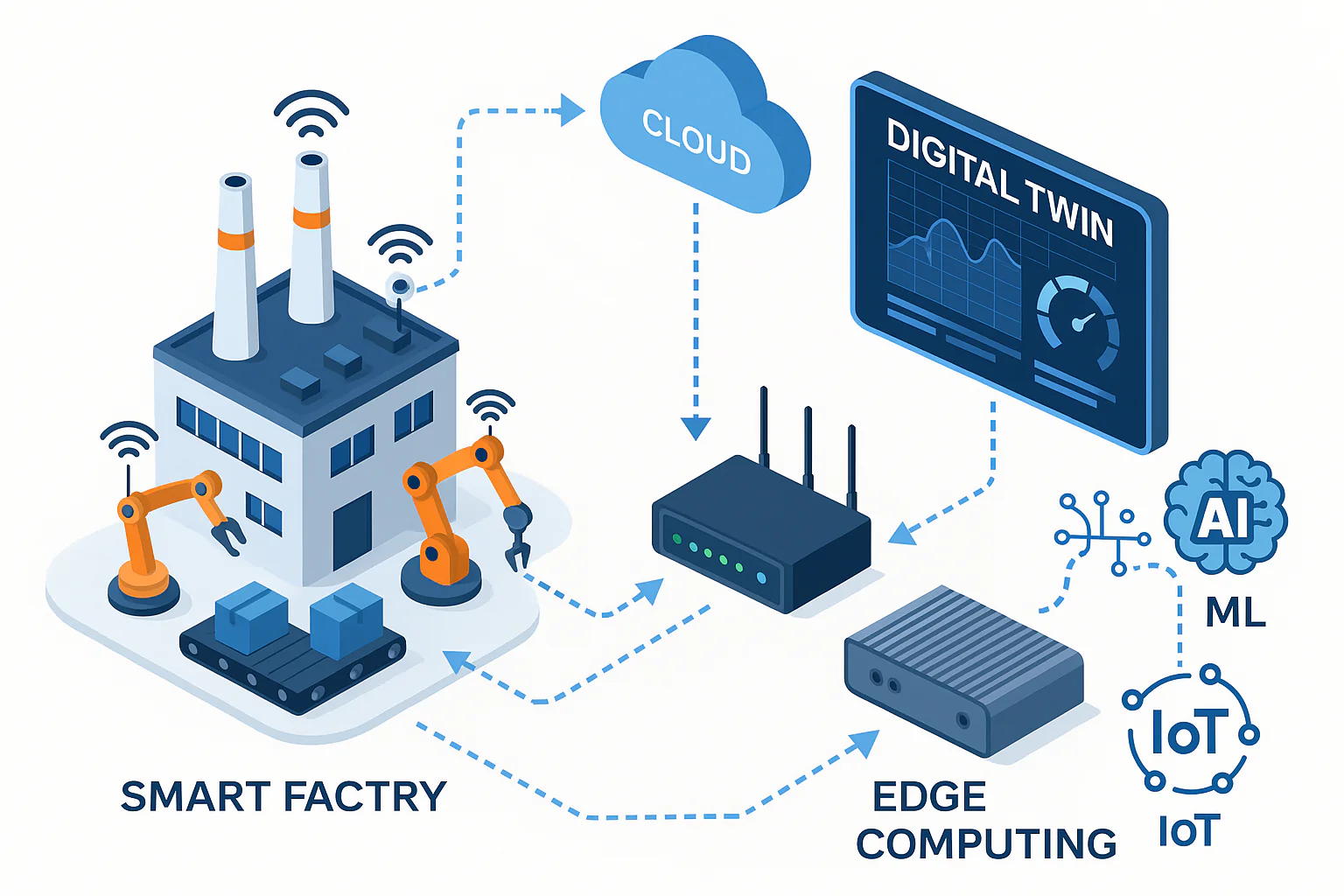

Trong kỷ nguyên Công nghiệp 4.0, Digital Twin không còn là công nghệ thử nghiệm mà đã trở thành nền tảng của nhà máy thông minh.

Vì sao Digital Twin trong sản xuất phát triển mạnh giai đoạn 2025–2026?

1. Sự phát triển của cảm biến và IoT công nghiệp

Digital Twin chỉ hoạt động hiệu quả khi có dữ liệu chính xác. Những năm gần đây, sự phát triển của:

-

Cảm biến thông minh

-

Hệ thống IoT công nghiệp

-

Edge computing

-

Kết nối tốc độ cao

đã giúp việc thu thập dữ liệu trở nên dễ dàng và chi phí hợp lý hơn.

Đây chính là nền tảng để Digital Twin trong sản xuất bùng nổ.

2. Áp lực tối ưu chi phí và giảm lỗi sản xuất

Doanh nghiệp hiện nay phải đối mặt với:

-

Chi phí năng lượng tăng

-

Thiếu hụt lao động kỹ thuật

-

Yêu cầu chất lượng ngày càng cao

-

Áp lực ESG và phát triển bền vững

Digital Twin giúp:

-

Giảm thời gian downtime

-

Dự đoán hỏng hóc trước khi xảy ra

-

Tối ưu tiêu hao năng lượng

-

Giảm sản phẩm lỗi hàng loạt

3. Sự trưởng thành của AI và phân tích dữ liệu

AI kết hợp với Digital Twin tạo nên khả năng:

-

Phân tích dữ liệu lớn

-

Mô phỏng nhiều kịch bản vận hành

-

Đề xuất phương án tối ưu

Nhờ đó, nhà máy có thể ra quyết định dựa trên dữ liệu thay vì kinh nghiệm cảm tính.

Digital Twin trong sản xuất hoạt động như thế nào?

Một hệ thống Digital Twin trong sản xuất thường bao gồm:

Thu thập dữ liệu từ thiết bị thực

Các cảm biến đo:

-

Nhiệt độ

-

Áp suất

-

Rung động

-

Lưu lượng

-

Tốc độ quay

Dữ liệu được truyền về hệ thống trung tâm theo thời gian thực.

Xây dựng mô hình kỹ thuật số

Từ dữ liệu thu thập được, hệ thống sẽ:

-

Tạo mô hình 3D hoặc mô hình logic

-

Đồng bộ trạng thái với thiết bị thật

-

Hiển thị thông số vận hành tức thời

Phân tích và dự đoán

AI và thuật toán phân tích sẽ:

-

Phát hiện xu hướng bất thường

-

Dự đoán khả năng hỏng hóc

-

Đề xuất lịch bảo trì tối ưu

Đây là điểm khác biệt cốt lõi của Digital Twin trong sản xuất so với giám sát truyền thống.

Lợi ích khi triển khai Digital Twin trong sản xuất

Giảm downtime và chi phí bảo trì

Nhờ bảo trì dự đoán (Predictive Maintenance), doanh nghiệp có thể:

-

Giảm dừng máy đột xuất

-

Lập kế hoạch sửa chữa hợp lý

-

Tối ưu tồn kho phụ tùng

Tối ưu hiệu suất dây chuyền

Digital Twin giúp mô phỏng:

-

Thay đổi tốc độ

-

Điều chỉnh thông số

-

Thử nghiệm kịch bản cải tiến

mà không ảnh hưởng đến sản xuất thực tế.

Hỗ trợ chiến lược ESG và sản xuất bền vững

Thông qua dữ liệu chính xác, doanh nghiệp có thể:

-

Theo dõi tiêu hao năng lượng

-

Giảm lãng phí nguyên liệu

-

Báo cáo minh bạch

Digital Twin trong sản xuất trở thành công cụ hỗ trợ ESG hiệu quả.

Thách thức khi triển khai Digital Twin trong sản xuất tại Việt Nam

Dù tiềm năng lớn, việc triển khai vẫn còn một số rào cản:

1. Hạ tầng dữ liệu chưa đồng bộ

Nhiều nhà máy thiếu hệ thống cảm biến đầy đủ.

2. Thiết bị cũ khó tích hợp

Hệ thống legacy gây khó khăn trong kết nối.

3. Thiếu chiến lược triển khai từng bước

Nhiều doanh nghiệp muốn đầu tư toàn diện ngay từ đầu, dẫn đến chi phí cao.

Doanh nghiệp Việt nên bắt đầu Digital Twin trong sản xuất từ đâu?

Bắt đầu từ hệ thống đo lường và cảm biến

Digital Twin chỉ chính xác khi dữ liệu đầu vào chính xác. Do đó:

-

Cần lắp đặt cảm biến đầy đủ

-

Chuẩn hóa hệ thống đo lường

-

Đảm bảo dữ liệu liên tục và ổn định

Triển khai theo từng giai đoạn

Doanh nghiệp nên:

-

Thử nghiệm trên một dây chuyền

-

Đánh giá hiệu quả

-

Sau đó mở rộng toàn nhà máy

Cách tiếp cận này giúp giảm rủi ro đầu tư.

Lựa chọn đối tác có năng lực tích hợp

Digital Twin không chỉ là phần mềm, mà là sự kết hợp giữa:

-

Thiết bị đo lường

-

Hệ thống tự động hóa

-

Phân tích dữ liệu

-

Kinh nghiệm vận hành thực tế

Việc lựa chọn đúng đối tác giải pháp giúp quá trình triển khai hiệu quả và bền vững.

Digital Twin trong sản xuất – Bước tiến chiến lược cho nhà máy Việt 2026

Trong bối cảnh cạnh tranh toàn cầu ngày càng gay gắt, Digital Twin trong sản xuất không còn là xu hướng tương lai mà đã trở thành công cụ chiến lược giúp doanh nghiệp:

-

Tăng hiệu suất

-

Giảm rủi ro

-

Tối ưu chi phí

-

Đáp ứng tiêu chuẩn quốc tế

-

Hướng tới nhà máy thông minh

Đối với doanh nghiệp Việt Nam, việc chuẩn bị từ hôm nay – bắt đầu bằng hệ thống đo lường chính xác và hạ tầng dữ liệu ổn định – chính là bước đi quan trọng để sẵn sàng cho kỷ nguyên sản xuất số hóa.