Tin tức

Zero-Defect Manufacturing 2025: Doanh nghiệp Việt cần chuẩn bị gì?

Zero-Defect Manufacturing 2025 đang trở thành mục tiêu chiến lược của các nhà máy hiện đại trên toàn cầu, khi chất lượng sản phẩm, độ chính xác và khả năng truy xuất dữ liệu được đặt lên hàng đầu. Trong bối cảnh chi phí sản xuất tăng, tiêu chuẩn xuất khẩu ngày càng nghiêm ngặt và áp lực cạnh tranh gay gắt, việc “làm đúng ngay từ đầu” không còn là khẩu hiệu, mà là yêu cầu bắt buộc đối với doanh nghiệp Việt Nam muốn tham gia sâu vào chuỗi cung ứng quốc tế.

Zero-Defect Manufacturing 2025 – Từ khái niệm đến tiêu chuẩn sản xuất mới

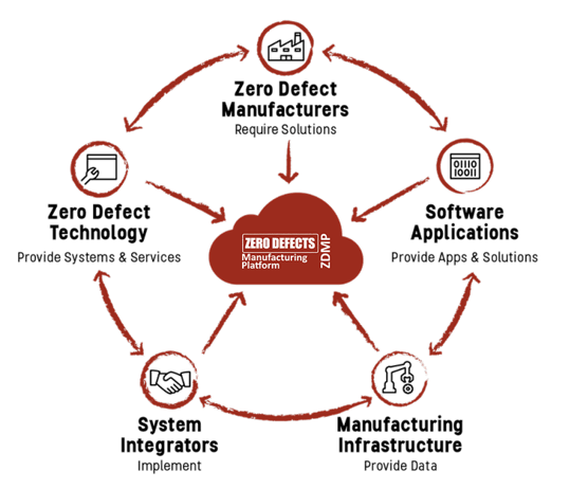

Zero-Defect Manufacturing (ZDM) không phải là khái niệm mới, nhưng đến năm 2025, ZDM đã trở thành tiêu chuẩn vận hành trong nhiều ngành công nghiệp như điện – điện tử, ô tô, giấy & bột giấy, thực phẩm, cơ khí chính xác và logistics.

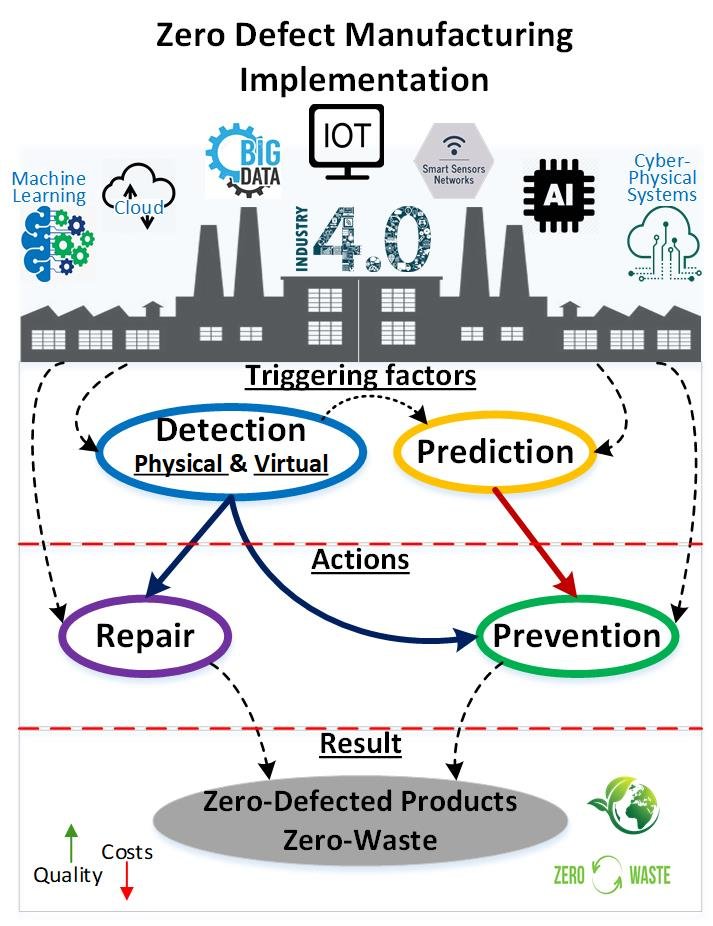

Khác với phương pháp kiểm tra chất lượng truyền thống (phát hiện lỗi sau khi sản xuất), Zero-Defect Manufacturing tập trung vào:

-

Phát hiện lỗi ngay trong quá trình sản xuất

-

Ngăn lỗi phát sinh từ gốc

-

Dữ liệu hóa toàn bộ quy trình

-

Phản hồi và điều chỉnh tức thì

Điều này chỉ có thể đạt được khi nhà máy ứng dụng mạnh mẽ các công nghệ cảm biến, AI và hệ thống đo lường chính xác.

Vì sao Zero-Defect Manufacturing 2025 trở thành xu hướng tất yếu?

1. Áp lực từ thị trường xuất khẩu và chuỗi cung ứng toàn cầu

Các tập đoàn quốc tế ngày càng yêu cầu:

-

Tỷ lệ lỗi sản phẩm < 0,1%

-

Truy xuất nguồn gốc 100%

-

Dữ liệu QC minh bạch

-

Báo cáo chất lượng theo thời gian thực

Doanh nghiệp không đáp ứng được các tiêu chí này sẽ bị loại khỏi danh sách nhà cung cấp.

2. Chi phí lỗi sản phẩm ngày càng cao

Một lỗi nhỏ trong sản xuất có thể kéo theo:

-

Hàng hoàn trả

-

Thu hồi sản phẩm

-

Mất uy tín thương hiệu

-

Tổn thất tài chính lớn

Zero-Defect Manufacturing 2025 giúp doanh nghiệp chuyển chi phí sửa lỗi thành chi phí phòng ngừa, hiệu quả hơn về dài hạn.

3. Công nghệ đã đủ “chín” để triển khai ZDM

Những năm gần đây, công nghệ cảm biến, camera AI và hệ thống xử lý dữ liệu đã phát triển vượt bậc, với chi phí hợp lý hơn, giúp doanh nghiệp Việt có thể tiếp cận và triển khai.

Công nghệ cốt lõi trong Zero-Defect Manufacturing 2025

Cảm biến công nghiệp – nền tảng của đo lường chính xác

Cảm biến là “giác quan” của nhà máy Zero-Defect. Các loại cảm biến được sử dụng phổ biến gồm:

-

Cảm biến quang phát hiện vật thể và vị trí

-

Cảm biến đo khoảng cách laser độ chính xác cao

-

Cảm biến áp suất, nhiệt độ, lưu lượng

-

Cảm biến đo độ dày, độ phẳng, độ lệch

-

Cảm biến nhận dạng mã vạch, RFID

Các thương hiệu như SICK (Đức) cung cấp hệ sinh thái cảm biến cho phép giám sát liên tục và phát hiện sai lệch cực nhỏ trong dây chuyền.

Camera công nghiệp & AI Inspection – “đôi mắt thông minh” của nhà máy

Camera công nghiệp kết hợp AI inspection là công nghệ trung tâm của Zero-Defect Manufacturing 2025.

Hệ thống này cho phép:

-

Phát hiện lỗi bề mặt, nứt, trầy xước

-

Kiểm tra kích thước và hình dạng

-

Kiểm tra lắp ráp thiếu linh kiện

-

Nhận dạng ký tự, mã QR, barcode

-

So sánh sản phẩm thực tế với mẫu chuẩn

AI giúp hệ thống tự học, cải thiện độ chính xác theo thời gian, vượt xa khả năng kiểm tra thủ công.

Đo lường chính xác theo thời gian thực (In-line Measurement)

Khác với đo kiểm ngẫu nhiên, Zero-Defect Manufacturing yêu cầu đo lường 100% sản phẩm, trực tiếp trên dây chuyền.

Ví dụ:

-

Ngành giấy: đo độ dày, độ trắng, độ tro, độ ẩm liên tục

-

Ngành cơ khí: đo kích thước, độ phẳng, độ đồng tâm

-

Ngành thực phẩm: đo trọng lượng, mức đầy, độ kín bao bì

Hệ thống đo lường in-line giúp phát hiện sai lệch ngay khi vừa phát sinh và điều chỉnh tức thì.

Tích hợp dữ liệu – từ PLC đến hệ thống phân tích

Dữ liệu từ cảm biến và camera được đưa về:

-

PLC / IPC điều khiển

-

SCADA giám sát

-

MES / QMS phân tích chất lượng

Việc tích hợp này giúp nhà máy:

-

Theo dõi xu hướng lỗi

-

Phân tích nguyên nhân gốc (Root Cause Analysis)

-

Ra quyết định dựa trên dữ liệu (Data-Driven Manufacturing)

Doanh nghiệp Việt cần chuẩn bị gì để theo kịp Zero-Defect Manufacturing 2025?

1. Đánh giá lại hệ thống kiểm soát chất lượng hiện tại

Doanh nghiệp cần xác định:

-

Điểm nào đang kiểm tra thủ công

-

Tỷ lệ lỗi thực tế

-

Công đoạn dễ phát sinh sai sót

-

Khả năng thu thập dữ liệu hiện tại

Đây là bước quan trọng để xây dựng lộ trình ZDM phù hợp.

2. Đầu tư từng bước, không cần “đại tu” toàn bộ

Zero-Defect Manufacturing không yêu cầu thay đổi toàn bộ nhà máy ngay lập tức. Doanh nghiệp có thể:

-

Bắt đầu từ công đoạn có tỷ lệ lỗi cao

-

Triển khai camera AI tại điểm trọng yếu

-

Bổ sung cảm biến đo lường chính xác

-

Tích hợp dữ liệu dần dần

Cách tiếp cận này giúp tối ưu chi phí và giảm rủi ro.

3. Chuẩn hóa dữ liệu và quy trình

Không có dữ liệu chuẩn thì không thể Zero-Defect. Doanh nghiệp cần:

-

Chuẩn hóa thông số kỹ thuật

-

Định nghĩa rõ lỗi và ngưỡng cho phép

-

Chuẩn hóa quy trình phản hồi khi phát hiện lỗi

4. Hợp tác với đối tác công nghệ uy tín

Để triển khai Zero-Defect Manufacturing 2025 hiệu quả, doanh nghiệp cần đối tác hiểu cả công nghệ lẫn thực tế sản xuất.

Thuận Thiên Phát, với kinh nghiệm cung cấp:

-

Cảm biến công nghiệp

-

Camera và giải pháp inspection

-

Hệ thống đo lường chính xác

-

Tủ điện và tích hợp tự động hóa

có thể đồng hành cùng doanh nghiệp trong lộ trình chuyển đổi này.

Lợi ích dài hạn của Zero-Defect Manufacturing 2025

Doanh nghiệp áp dụng thành công ZDM sẽ đạt được:

-

Giảm 30–70% lỗi sản phẩm

-

Giảm chi phí bảo hành và hoàn trả

-

Nâng cao uy tín với khách hàng quốc tế

-

Tăng khả năng tự động hóa và mở rộng sản xuất

-

Tạo nền tảng cho nhà máy thông minh (Smart Factory)

Kết luận

Zero-Defect Manufacturing 2025 không chỉ là một xu hướng công nghệ, mà là chiến lược sống còn cho doanh nghiệp sản xuất Việt Nam trong kỷ nguyên cạnh tranh toàn cầu. Việc đầu tư vào cảm biến thông minh, camera AI inspection và đo lường chính xác sẽ giúp doanh nghiệp chuyển từ “kiểm tra lỗi” sang “ngăn lỗi”, từ đó nâng cao chất lượng, giảm chi phí và phát triển bền vững.